Polymérisation

Définition

La polymérisation est le processus de formation d'un polymère avec des réactions synthétiques qui convertissent et assemblent des monomères. Ex. : lignification, photopolymérisation. Le mot polyréaction est parfois utilisé pour les polymérisations techniques dans la littérature.

Schéma des types de polymérisation :

La polymérisation prend plusieurs formes (types) selon la réaction de formation du polymère.

Explications

La polymérisation est un processus chimique dans lequel les réactifs, les monomères (composés de faible poids moléculaire) sont chimiquement regroupés, donnant naissance à une molécule de poids important, appelée polymère, soit une chaîne linéaire, appelée macromolécule tridimensionnelle.

Les réactions techniques de polymérisation servent généralement à la synthèse de matières plastiques, elles peuvent être divisées en polymérisations en chaîne et en réactions de croissance par étapes :

- Les polymérisations en chaîne (également appelées réactions de croissance en chaîne) sont effectuées via une extrémité de chaîne active. Ils peuvent être subdivisés en polymérisations radicalaires, cationiques, anioniques et en chaîne de coordination.

- Les réactions de croissance par étapes (désignées dans la littérature par polymérisation par croissance) sont réalisées par polycondensation (également polymérisations par condensation) ou par polyaddition (également appelées polymérisations par addition).

Les réactions de polymérisation biologique se déroulent selon des mécanismes complètement différents et sont beaucoup plus complexes, voir la section Polymérisations biologiques.

Division

Les réactions de formation de polymères passent généralement de composés de départ de faible poids moléculaire (monomères) à des molécules à chaîne longue, souvent aussi ramifiées, de haut poids moléculaire (macromolécules). En chimie plastique, l'évolution de la formation du polymère est importante et peut être subdivisée en chaîne et en croissance.

Croissance

Le degré de polymérisation maximum moyen Pmax est atteint dans la polymérisation en chaîne même à faibles conversions; la croissance rapide est interrompue par des réactions de choc. Il existe un mélange de polymère (souhaité) et de nombreux monomères. Au cours de la réaction, la nouvelle initiation (propagation) hésitante conduit à la formation de nouvelles chaînes polymères à croissance rapide qui peuvent conduire à des réactions complètes des monomères.

Dans le cas de la polymérisation par étapes, seuls des oligomères sont formés au fur et à mesure de la conversion. Seulement à une conversion presque complète, le degré de polymérisation maximum moyen est atteint.

Dans la polymérisation biologique (vivante), cas particulier de polymérisation en chaîne, le degré de polymérisation augmente continuellement jusqu'au maximum moyen de polymérisation, puisque aucune réaction de terminaison n'arrête la croissance.

Polymérisations biologiques

Dans les organismes vivants, les réactions de polymérisation servent, entre autres, à la synthèse d'ADN et de protéines. Ils sont basés sur des mécanismes beaucoup plus complexes que ceux énumérés précédemment. Il s'agit généralement d'une formation de complexe temporaire avec un gabarit. Par exemple, l'ARN-t sert de matrice dans la biosynthèse des protéines et forme un complexe avec les ribosomes. Ensuite, la séquence de modèles est transférée au polymère nouvellement formé. Les mécanismes extrêmement complexes permettent un haut degré de contrôle sur le polymère final.

Jusqu'à présent, les réactions de polymérisation biologique n'étaient techniquement utilisables que dans certains cas, par exemple dans la réaction en chaîne de la polymérase ou dans la polymérisation enzymatique de polymères industriels.

Techniques de polymérisation

La préparation de tout composé chimique, même un polymère, nécessite des conditions permettant d'obtenir des résultats satisfaisants des produits souhaités avec le minimum de sous-produits. Tant en laboratoire que dans l'industrie, il est nécessaire de connaître les caractéristiques physiques et chimiques du matériau afin de pouvoir évaluer la voie de synthèse et les conditions expérimentales les plus appropriées.

Les techniques de polymérisation peuvent être réparties en deux types de système : homogène et hétérogène. Ces deux groupes représentent des conditions de fonctionnement très différentes, tant au niveau du laboratoire qu'à l'échelle industrielle. Les techniques qui utilisent le système homogène sont les suivantes : polymérisation en masse (ou séquencée) et polymérisation en solution.

Les techniques qui utilisent le système hétérogène sont les suivantes : polymérisation en émulsion, polymérisation en suspension, polymérisation interfaciale et polymérisation en phase gazeuse.

Polymérisation en masse (ou en bloc)

La polymérisation en masse est largement pratiquée dans la fabrication de polymères de condensation où les réactions sont légèrement exothermiques et la plus grande partie de la réaction intervient lorsque la viscosité du mélange est encore suffisamment basse pour permettre le mélange, le transfert de chaleur et l'élimination des cloques. Le contrôle de telles polymérisations est relativement facile. Il utilise un monomère et un initiateur, sans diluant, et la réaction a lieu en milieu homogène et il n'y a pas de formation de sous-produits dans le milieu réactionnel.

La polymérisation en masse de monomères vinyliques est plus difficile, car les réactions sont hautement exothermiques et à une vitesse qui dépend fortement de la température. En même temps que le problème de transfert de chaleur dû à l'augmentation de la viscosité au début de la réaction, cela conduit à la difficulté du contrôle et à une tendance à l'hétérogénéité de la taille des molécules formées; le poids moléculaire du polymère peut atteindre des valeurs très élevées.

Polymérisation en solution

La polymérisation en solution utilise, en plus du monomère et de l'initiateur organo-soluble, un solvant qui agit à la fois sur les réactifs et sur le polymère. La réaction a lieu en milieu homogène, sans formation de sous-produits et l'initiation est effectuée par un agent chimique. La polymérisation est avantageuse du point de vue de l'élimination et du contrôle de la chaleur, mais présente deux inconvénients potentiels. Être le premier : le solvant doit être sélectionné avec soin pour éviter le transfert de courant; Deuxièmement : le polymère doit être utilisé en solution et dans certaines finitions à base d'esters acryliques, car l'élimination complète du solvant d'un polymère est souvent difficile au point de devenir irréalisable.

Cette technique, comparée à la polymérisation en masse, provoque le ralentissement de la réaction en raison de l'effet diluant du solvant; le contrôle de la température est favorisé, car la viscosité du milieu est relativement faible et les conditions de polymérisation uniformisées.

Polymérisation en émulsion

La polymérisation en émulsion utilise un initiateur soluble dans l'eau, un solvant (généralement de l'eau) et un émulsifiant, en plus du monomère. La polymérisation contient deux phases liquides non miscibles, une phase aqueuse continue et une phase discontinue non aqueuse constituée d'un monomère et d'un polymère. L'initiateur est situé dans la phase aqueuse et les particules de monomère-polymère sont plutôt petites, de l'ordre de 0,1 µm de diamètre. La cinétique de la polymérisation en émulsion est différente de la polymérisation en masse (ou en bloc), pour laquelle une limitation est définie. Une fois cette limitation supprimée, les systèmes d'émulsion permettent au polymère de masse moléculaire plus élevée d'être produit à des vitesses plus élevées que les systèmes en masse ou en suspension.

La taille de la particule émulsionnée varie de 1 nm à 1 mm. Les poids moléculaires sont élevés, de l'ordre de 105.

Polymérisation en suspension

La polymérisation en suspension utilise, en plus du monomère, un initiateur organo-soluble, un solvant (généralement de l'eau) et un épaississant (organique ou inorganique) pour maintenir la dispersion. La réaction se déroule dans un environnement hétérogène et l'initiation se fait par agent chimique. En plus de ces composants, il est courant de trouver d'autres additifs.

Dans la polymérisation, le système aqueux a le monomère sous forme de phase dispersée, ce qui donne un polymère sous forme de phase solide dispersée. Le procédé a réuni les avantages des techniques de masse et d'émulsion, mais se distingue par la localisation de l'amorce et la cinétique.

La technique de suspension est largement utilisée pour la polyaddition, ce qui donne un polymère ayant une taille de particules supérieure à celle obtenue par émulsion et est préférée dans la fabrication de polymères industriels.

Polymérisation interfaciale

Cette technique est appliquée à la polycondensation et nécessite au moins deux monomères. Elle est réalisée à l'interface de deux solvants contenant chacun l'un des monomères. Pour que cette technique intervienne, la réaction devrait être rapide, par exemple la formation de polyuréthannes à partir de dissociant et de diols. Une autre occurrence provient de la réaction de Schotten-Baumann, pour la séparation de polycarbonates; dans ce cas, le milieu doit contenir une base pour arrêter l'acide chlorhydrique éliminé.

Le renouvellement de l'interface où survient la réaction est réalisé par : une élimination lente et continue du polymère précipité entre les couches, un brassage produisant des gouttelettes dispersées à la surface, la formation d'un filament.

Polymérisation en phase gazeuse

Cette technique de polymérisation est utilisée pour la polyaddition de monomères gazeux (éthylène et propylène), avec des amorces de coordination à haute efficacité (supérieure à 98 %, systèmes catalytiques de Ziegler-Natta), maintenus sous forme de particules dans un lit fluidisé, continu.

Dans les procédés au gaz et en suspension, les catalyseurs doivent être supportés sur une substance appropriée, alors qu'ils peuvent être ajoutés directement dans la polymérisation en solution. Le polymère est formé au niveau des sites actifs du catalyseur dans une particule de polymère catalytique en expansion progressive et constitue le centre actif de chaque particule. Le monomère gazeux frais diffuse à travers la particule de polymère pour atteindre le site actif.

Les techniques de traitement des gaz et des boues sont principalement utilisées pour la production de polyoléfines, telles que le PEHD.

Synonymes, antonymes

Voir tous les synonymes pour "polymérisation".1 synonyme (sens proche) de "polymérisation" :

- polyréaction

0 antonyme (sens contraire).

Les mots ou les expressions apparentés à POLYMÉRISATION sont des termes qui sont directement liés les uns aux autres par leur signification, générale ou spécifique.

Le mot POLYMERISATION est dans la page 7 des mots en P du lexique du dictionnaire.

Mots en P à proximité

polyholoside polyhydroxyalkanoate polyhydroxylé polyimide polymère polymérisationpolymérisation en chaîne polymétamorphisme polymictique polymorphe polymorphie

En rapport avec "polymérisation"

L'ADN polymérase est une enzyme cellulaire ou virale qui lie les nouveaux nucléotides au brin d'ADN naissant lors du processus de la réplication de l'ADN.

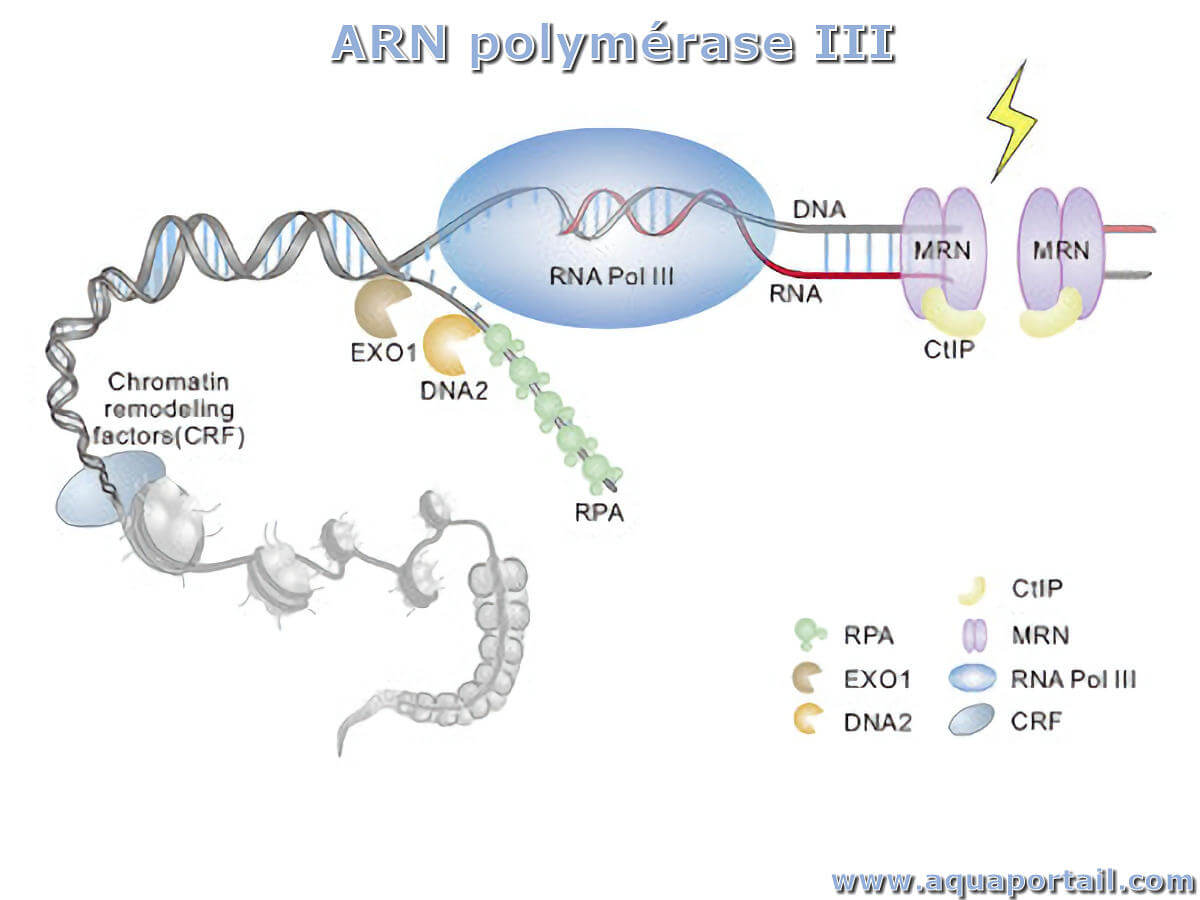

Une ARN polymérase (ARNP) est une enzyme qui se lie aux promoteurs de l'ADN puis catalyse la synthèse des ARN lors de la transcription.

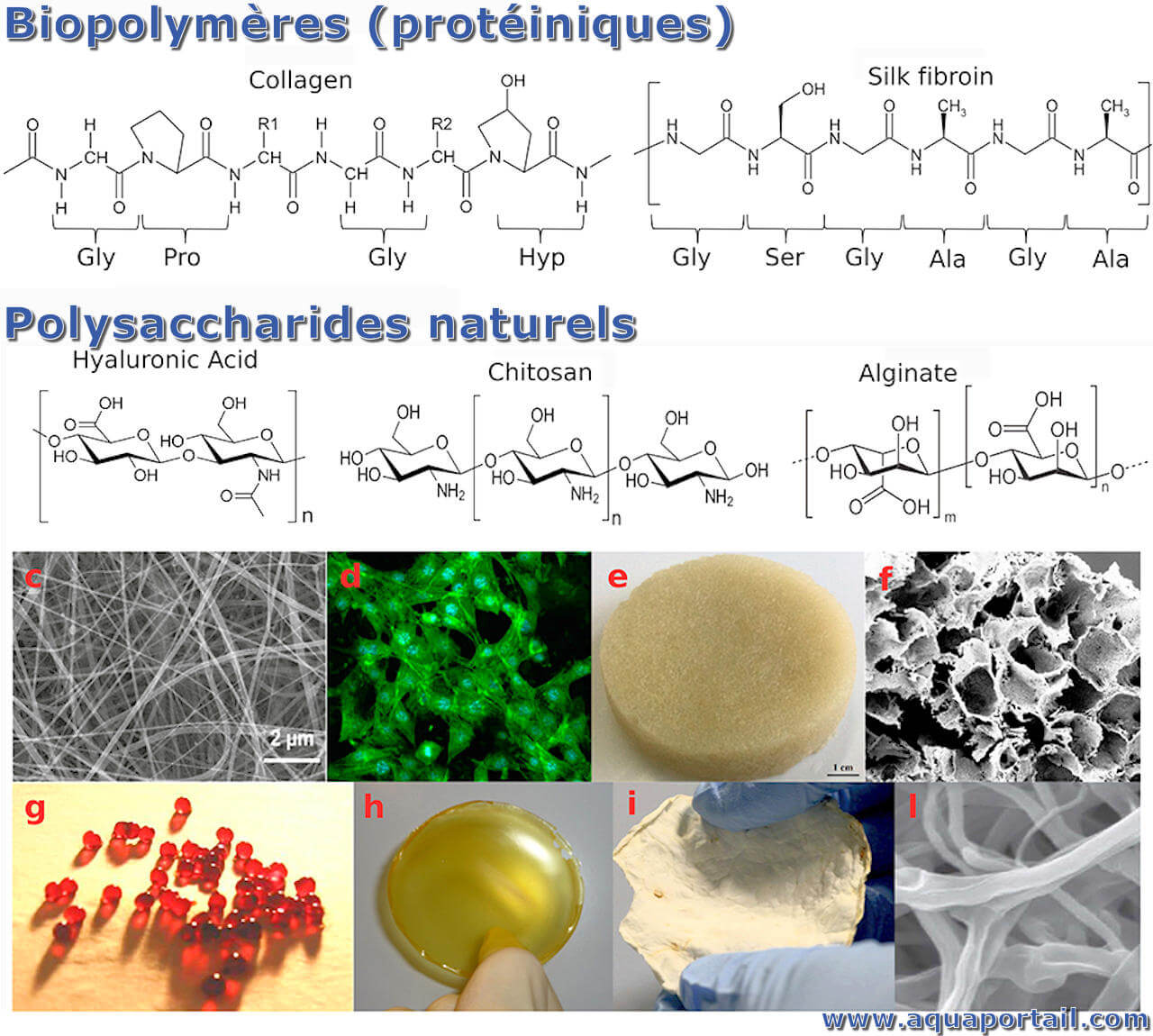

Un biopolymère est une macromolécule biologique qui résulte de la polymérisation de molécules plus simples ou monomères.

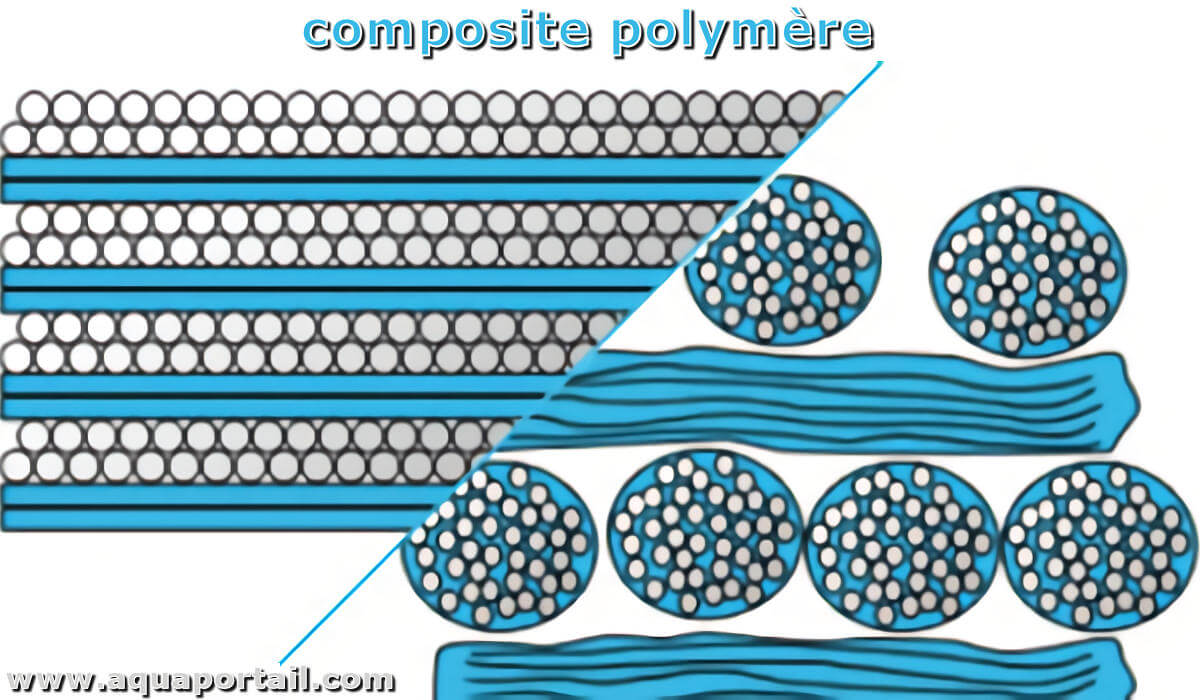

Les composites polymères sont des matériaux polymères avec un renfort, dans lesquels le polymère agit comme une résine matricielle qui pénètre dans...